Blechbearbeitung & Pulverbeschichtung

Komplexe Herausforderung - Zaunprojekt

Das Architekturbüro Pitsou Kedem entwarf für das Projekt G3 viel mehr als nur einen Zaun. Es ist ein architektonisches Objekt das durch das Spiel zwischen Licht und Schatten eine Verbindung von Innenraum und Außenraum herstellt. Die Firma Shahaf Ltd. aus Israel wurde mit der Umsetzung des Projekts beauftragt und suchte einen kompetenten Partner für die Fertigung der Zaunelemente. ALUTECTA stellte sich der Herausforderung und hat in enger Zusammenarbeit mit Shahaf Ltd eine machbare Lösung entwickelt, die den optischen Ansprüchen des Entwurfs gerecht wird, technisch realisierbar ist und die nötige Stabilität gewährleistet um in der Endmontage so wenig Befestigungspunkte wie möglich zu bekommen. Nach der Planung war die erste Herausforderung die Herstellung der Kontur mit Hilfe von Computergesteuerten Blechfräsen. Rautenförmige Aussparungen und Aluminiumflächen wurden aus 8 mm starken Alumniumblechen gefräst. Extrem hohe Präzision in der handwerklicher Umsetzung waren im nächsten Schritt erforderlich. Die Elemente wurden bis zu 14x pro Blechstreifen so gekantet, daß ein 3D Zickzack Muster entsteht. Jede der 14 Kantungen musste an einer genau definierten Stelle und im richtigen Winkel erfolgen - Fehler hätten sich addiert und eine Kombination der Elemente unmöglich gemacht. Die Verbindung wurde durch Verschweißen genau an den Nahstellen der Rauten hergestellt. Teilweise an kleinen Dreieckselementen, die in der Kontur als Verbindungsflansch mitkonstruiert wurden. Auch hier steht die feine Ballance zwischen den optischen Ansprüchen und den technischen Notwendigkeiten im Vordergrund. Die Schweißer mussten in handwerklicher Meisterleistung hier komplett an die Grenzen gehen um beide Bedingungen zufriedenstellend zu erfüllen. Weil die Schweißnähte genau an den optischen Schnittstellen erfolgten mussten die Schweißnähte dann weggeschliffen und verputzt werden. Die Kanten der Schnittstellen wurden so präzise nachgearbeitet, daß der Eindruck entsteht die verbundenen Teile entstanden aus einem Werkstück.

Aluminiumbearbeitung

- Planung und Konstruktion

- Bereitstellung des geeigneten Materials

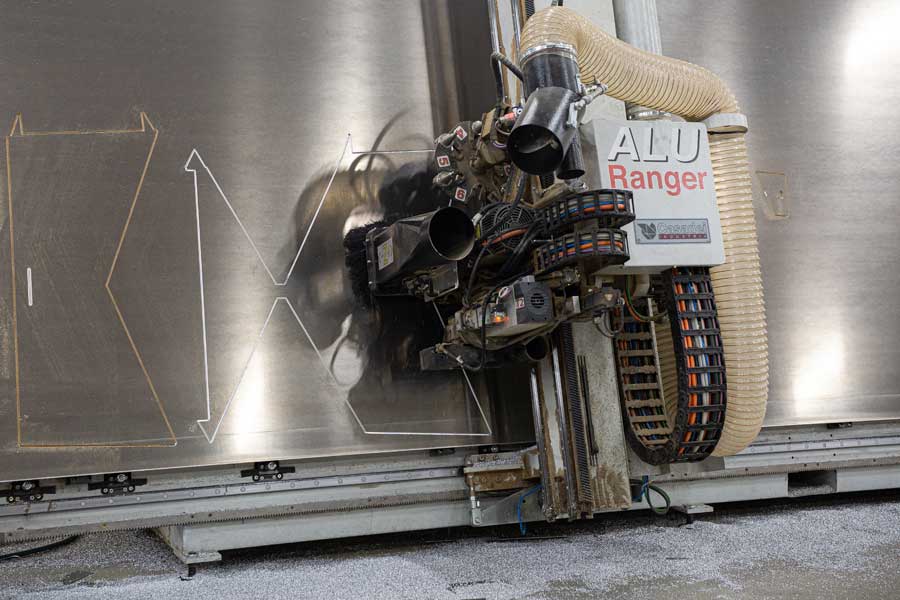

- Die Blechtafeln erhalten auf einer CNC Blechfräse die gewünschte Kontour

- Jeder Blechstreifen wird bis zu 14x gekantet

- Die Streifen werden durch Aluminiumschweißen miteinander verbunden

- Entfernung der Schweißnähte durch präzises Abschleifen und verputzen

Pulverbeschichtung

- Die Aluminiumblechelemente werden aufgehängt

- Elektrisch geerdet

- Weil jede Kontaktstelle sichtbar bleibt werden diese Stellen im Vorfeld genau bestimmt

- Die Vorbehandlung in Bädern dient der Reinigung und Herstellung einer Haftschicht

- 100% Trocknung im Ofen

- Beschichtung Nr. 1 mit Korroprimer auf Epoxitharzbasis

- Beschichtung Nr. 2 mit RAL 9016 Feinstruktur HWF (Hochwetterfest)

Pulverbeschichtungen in der Anlage erfolgen mit präzise gesteuerten Sprühpistolen unter Kontrolle und manueller Nacharbeit an unerreichbaren Stellen - Die Schweißnähte und und geschliffenen, verputzten Stellen werden abgedeckt

- Qualitätskontrolle und -sicherung nach GSB und Qualicoat

- Abhängen, Verpacken und der Spedition übergeben